在房地产项目中,石材用量动辄数千平方米,每平方米的价格波动10元,整体成本就会浮动数万。许多项目因忽视石材价格的影响因素,白白浪费了可观的成本。

石材价格体系复杂,从荒料开采到成品安装,中间涉及数十个价格变量。本文将拆解影响石材价格的六大核心要素,结合真实案例与数据,为开发项目提供可落地的成本控制指南。

1. 基础要素:材质类型与物理规格

2. 工艺成本:工艺、损耗、运输

3. 实战应用:成本控制优化策略

1.1 材质类型与价格体系

天然石材价格呈金字塔分布,品种稀缺性、产地、矿物成分是价差的核心因素。以下是当前主流品种的价格分级:

● 产地溢价:伊朗莎安娜米黄(1200元/㎡) vs 国产云朵拉灰(680元/㎡),同色系替代可降本44%;

● 放射性管控:A类石材(放射性内照射指数≤1.0)用于室内,B/C类限室外(GB 6566-2010),选错类别可能导致返工损失。

1.2 厚度对成本的影响机制

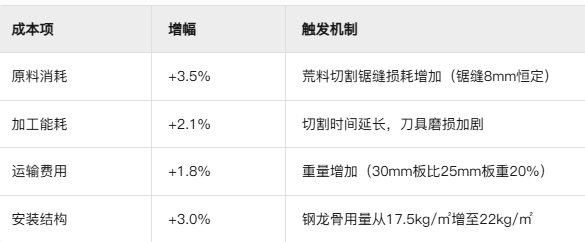

厚度增加触发“成本链式反应”:原料消耗↑ → 加工能耗↑ → 运输重量↑ → 安装结构加强↑。以花岗岩为例:

2025年厚度-成本敏感系数表(基准:18mm厚度):

● 厚度每增加5mm,综合成本上升12%-15%。例如25mm芝麻灰外墙干挂综合价432元/㎡,30mm同品种则达502元/㎡;

● 临界点提示:超过30mm时,采用“石材+混凝土复合结构”比纯石材成本低40%,且满足重型车辆碾压需求。

厚度每增加1mm的成本分解(以花岗岩干挂幕墙为例)

● 室内地面 → 选18mm(省22%)

● 幕墙 → 选25mm(满足JGJ133规范最低要求)

● 车行道 → 选30mm或“石材+混凝土复合”

厚度强制标准:

● 干挂石材厚度≥25mm;

● 地面石材厚度≥18mm(公共区域≥20mm)。

1.3 规格尺寸与出材率的关系

出材率是隐形成本杀手。行业铁律:出材率<75%的项目,石材成本必然超标。核心公式:

出材率 = 成品净面积 ÷ 消耗大板面积 × 100%

规格适配黄金法则(基于1500×3000mm标准大板):

● 高适配方案:600×1200mm规格 → 裁切5片 → 出材率88%

● 中度浪费:700×1400mm规格 → 裁切4片 → 出材率75%(隐性成本+15%)

● 灾难级方案:830×1240mm规格 → 裁切4片 → 出材率68%(隐性成本+32%)

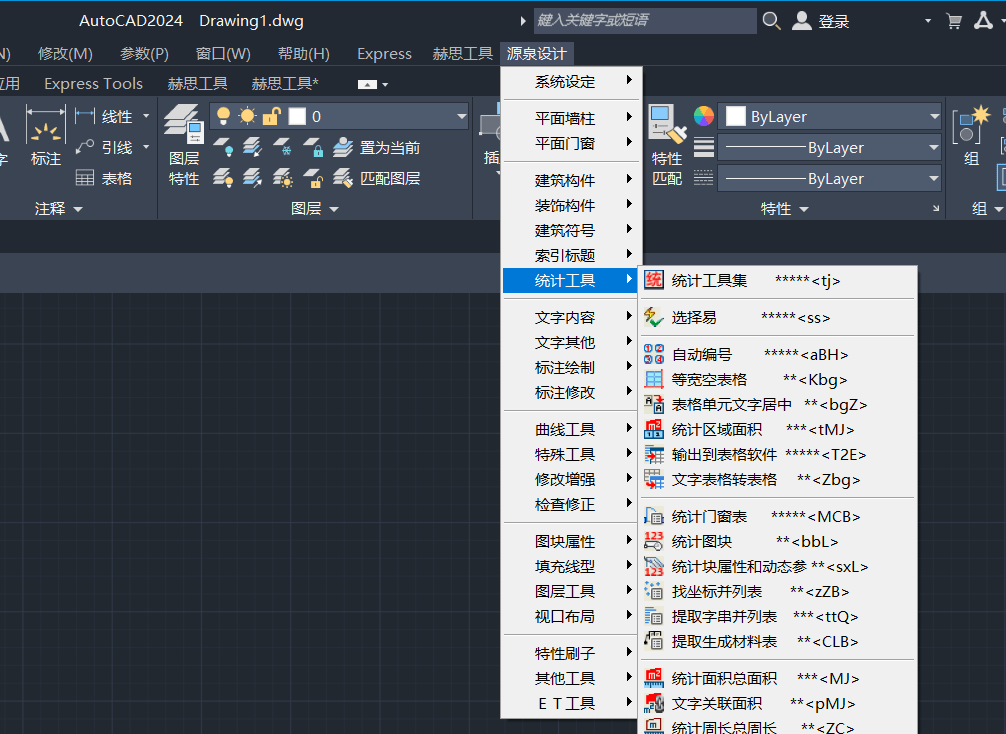

2.1 切割与成型:精度与成本的博弈

切割方式的选择直接决定出材率和加工费,不同工艺的成本差异可达3倍以上:

● 厚度成本弹性:30mm板水刀切割费比18mm板高60%(因切割速度降至0.8m/min,能耗增加)

● 曲率临界点:当圆弧半径<板厚的5倍时(如20mm板半径<100mm),需改用3D水刀,成本跳涨至280元/延米

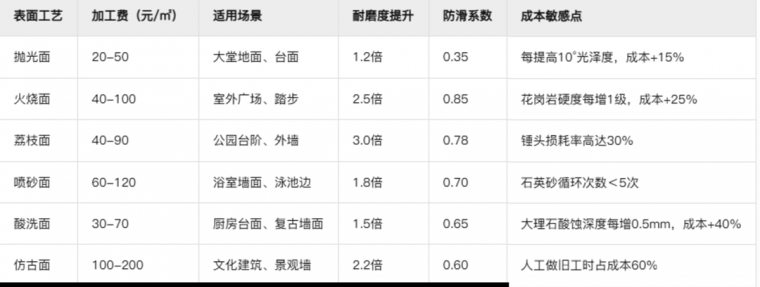

2.2 表面处理工艺:防滑与美观的代价

表面处理成本由工艺复杂度与材料硬度共同决定,最新加工费对比:

隐性损耗主要来自切割缺陷与安装报废,行业损耗率对比:

● 切割排版效益:当设计尺寸匹配大板规格(如600×1200mm对应1500×3000mm大板)时,出材率可从68%提升至88%,相当于原料成本直降22%

● 厚度损耗关系:18mm板切割损耗率7%,25mm板因锯缝比例下降,损耗率可降至5.5%

2.4 敏感度分析:工艺成本的五大杠杆

2.4.1 厚度与切割费的关系

● 板厚每增加5mm,切割能耗上升35%(因锯片磨损加剧,更换频次提高50%)

● 案例:25mm花岗岩桥切成本=18mm板成本×128%

2.4.2 表面工艺的边际成本

防滑系数每提高0.1,加工费增加30%

(如抛光面防滑0.35→荔枝面0.78,加工费从50元/㎡增至90元/㎡)

2.4.3 异形加工的成本倍增效应

异形石材因加工复杂,价格通常是常规产品的1.5-3倍:

典型异形件加工费:

● 弧形板:直线板价格的1.8-2.2倍

● 双曲面板:直线板价格的2.5-3倍

● 三维雕刻件:800-1500元/件

● 罗马柱:300-800元/延米

成本控制策略:

● 曲率优化:将半径1.2m以下的弧形调整为折线(每处可省1200元)

● 标准化:统一项目内所有圆柱直径,减少模具更换次数

● 替代工艺:用直板拼接仿弧效果(成本仅为真圆弧的60%)

异形加工的成本拐点

● 当异形件占比>15%时,综合成本突破800元/㎡

● 优化策略:标准化弧线半径(减少模具更换)+ 水刀与桥切组合加工

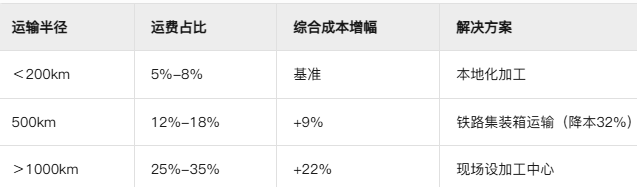

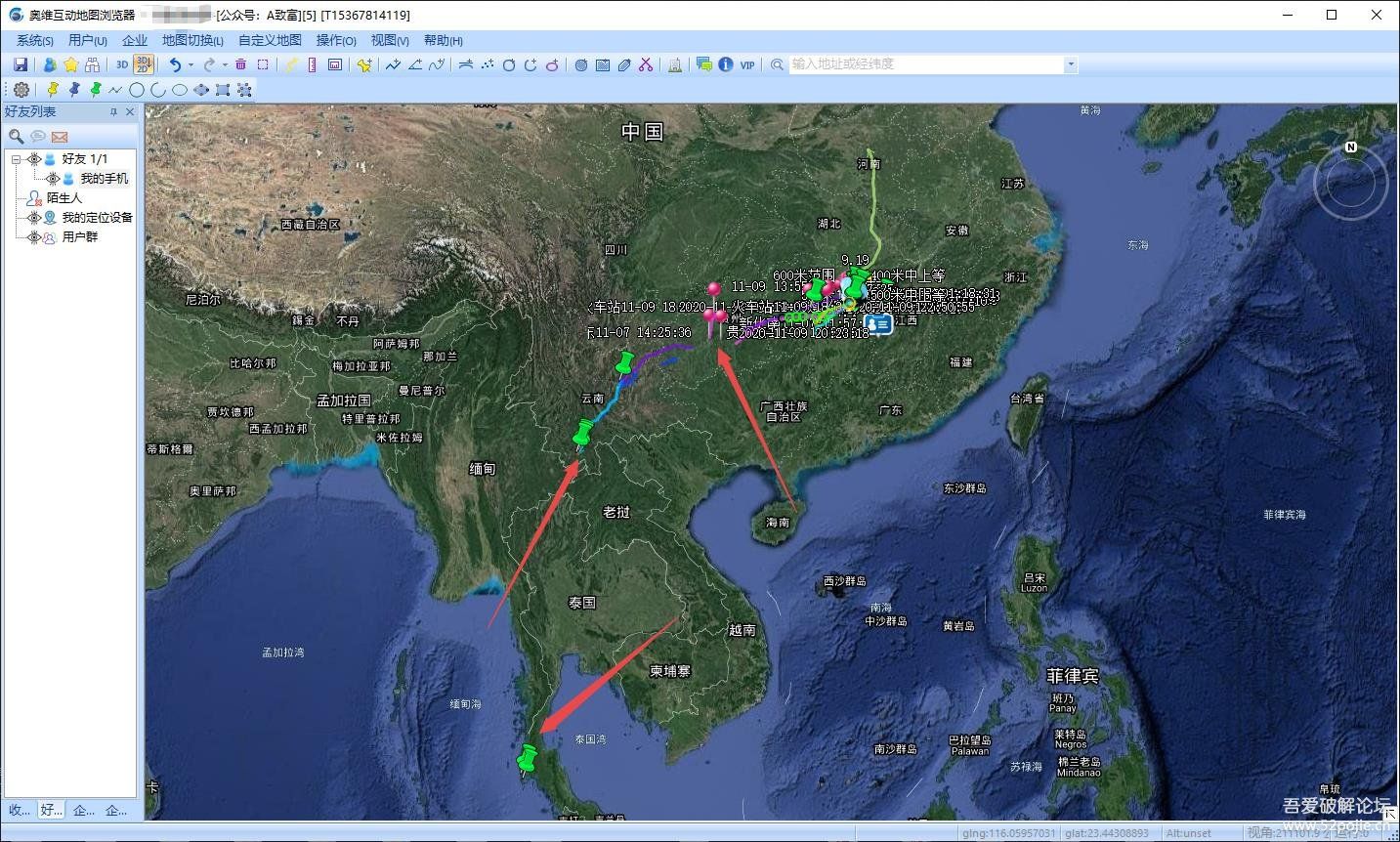

2.5 运输距离的隐性成本

影响价格的市场因素:

季节波动:

● 春节后复工期(3-4月):价格上涨5%-8%

● 雨季(6-8月):价格下跌4%-6%

● 最佳采购期:11-12月(降价10%-15%)

政策影响:

● 环保限产期:价格上涨20%以上

● 矿山整治期:特定品种短缺涨价

品牌溢价:

● 进口品牌 vs 国产:+50%-80%

● 认证矿山 vs 普通矿山:+30%

采购渠道价差:

● 直接矿山采购 vs 贸易商:-15%

● 年度协议价 vs 现货价:-12%

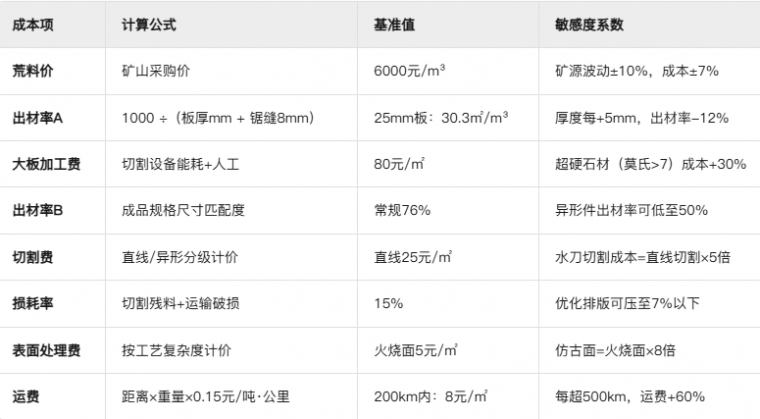

3.1 价格计算全流程拆解(附公式与参数)

石材综合成本公式:

总价 = [(荒料价 ÷ 出材率A + 大板加工费) ÷ 出材率B + 切割费] ×(1 + 损耗率) ×(1 + 利润率) + 表面处理费 + 运费

关键参数基准表(以花岗岩为例)

1. 出材率A = 1000 ÷ (25+8) = 30.3㎡/m³

2. 大板成本 = 6000 ÷ 30.3 + 80 = 198 + 80 = 278元/㎡

3. 规格板成本 = 278 ÷ 0.76 + 25 = 366元/㎡(出材率B取76%)

4. 加损耗 = 366 × 1.15 = 421元/㎡

5. 加利润 = 421 × 1.15 = 484元/㎡(利润率15%)

6. 表面处理 = 484 + 15 = 499元/㎡(荔枝面)

7. 加运费 = 499 + 8 = 507元/㎡

最终落地价:507元/㎡**(与市场价误差<3%)

3.2 成本控制五大实战策略

策略1:出材率双优化法

● 大板切割优化:25mm板厚改为24mm(满足GB/T 18601最低要求),锯缝不变,出材率↑5%

● 排版优化:600×1200mm替代700×1400mm,出材率从75%→88%,隐性成本↓15%

策略2:工艺替代矩阵

● 本地化半径:建立200km供应商库(运费<10元/㎡)

● 铁路替代公路:>500km时,铁路集装箱运费比汽运低32%

● 成品改荒料:远距离项目现场设加工中心,运费降60%(例:新疆项目荒料运费=成品运费的1/3)

策略4:规范底线精准把控

● 厚度就低原则:非承重外墙用18mm+背栓(JGJ 133允许),比25mm板省28%

● 表面工艺分级:离地2m以上区域用简易火烧面替代荔枝面,加工费省60%

策略5:损耗控制技术包

● BIM智能排版:将出材率提至85%以上,残料率压至5%(对比传统排版)

● 薄板背胶加固:18mm以下板材涂覆环氧树脂,破损率从8%→0.5%,成本仅+8元/㎡

3.3 典型工程案例复盘

案例1:杭州商业综合体外墙成本优化

● 原方案:进口皇室啡花岗岩(25mm光面)+ 全水刀切割

● 成本 = 材料880元/㎡ + 切割280元/㎡ = 1160元/㎡

● 优化后:国产黄金麻(24mm火烧面) + 直板拼接弧角

● 成本 = 材料310元/㎡ + 切割45元/㎡ = 355元/㎡

●节省805元/㎡ × 1.2万㎡ = 966万元(降本69%)

案例2:西安酒店大堂地面超支补救

● 问题:莎安娜米黄大理石出材率仅68%(设计尺寸650×1100mm)

● 措施:改为600×1200mm标准模数,出材率→85%

● 成本从920元/㎡ → 736元/㎡,节省184元/㎡ × 6000㎡ = **110.4万元

案例3:海南滨海广场防腐蚀方案

● 原设计:澳洲砂岩抛光面(酸雨腐蚀年维护费120元/㎡)

● 优化后:花岗岩酸洗面 + 氟碳防护涂层

● 初始成本:砂岩680元/㎡ → 花岗岩420元/㎡

● 10年总成本:砂岩(680+120×10=1880元) vs 花岗岩(420+20×10=620元) ● 节省1260元/㎡(维护成本仅为原方案33%)

而真正的成本竞争力,不止于“省钱”,更在于用规范与数据构筑可持续的决策体系。规范要求的厚度底线、活用规范的工艺分级、建立动态价格计算公式,让设计、采购、施工在统一标准下协同,方能从源头规避超支风险。省下的或许是成本,赢得的却是项目全周期的掌控力。

![表情[tuosai]-灵感屋](https://www.lgwu.net/wp-content/themes/zibll/img/smilies/tuosai.gif)

暂无评论内容